Die technische Entwicklung der IT und der Kommunikationstechnik verändern die industrielle Produktion aktuell tiefgreifend: Künstliche Intelligenz und Industrie 4.0 sind hier nur zwei Stichpunkte. Deshalb widmeten sich die Forschenden im Zukunftslabor Produktion der Vision einer durchgängig digitalen Prozesskette – nach fünf Jahren präsentierten sie beim Abschlusssymposium ihre Ergebnisse.

Technologische Entwicklungen der Informations- und Kommunikationstechnologien führen derzeit zu einem tiefgreifenden Wandel auch in der industriellen Produktion. Produzierende Unternehmen sehen sich in einem immer dynamischeren Wettbewerb, Prozesse werden komplexer, die Zyklen bei Produkten und Innovation kürzer. Durch die Vernetzung technischer Systeme in Echtzeit können wertschöpfende Prozesse produktiver gestaltet werden, beispielsweise durch selbstlernende Systeme oder neue Funktionen.

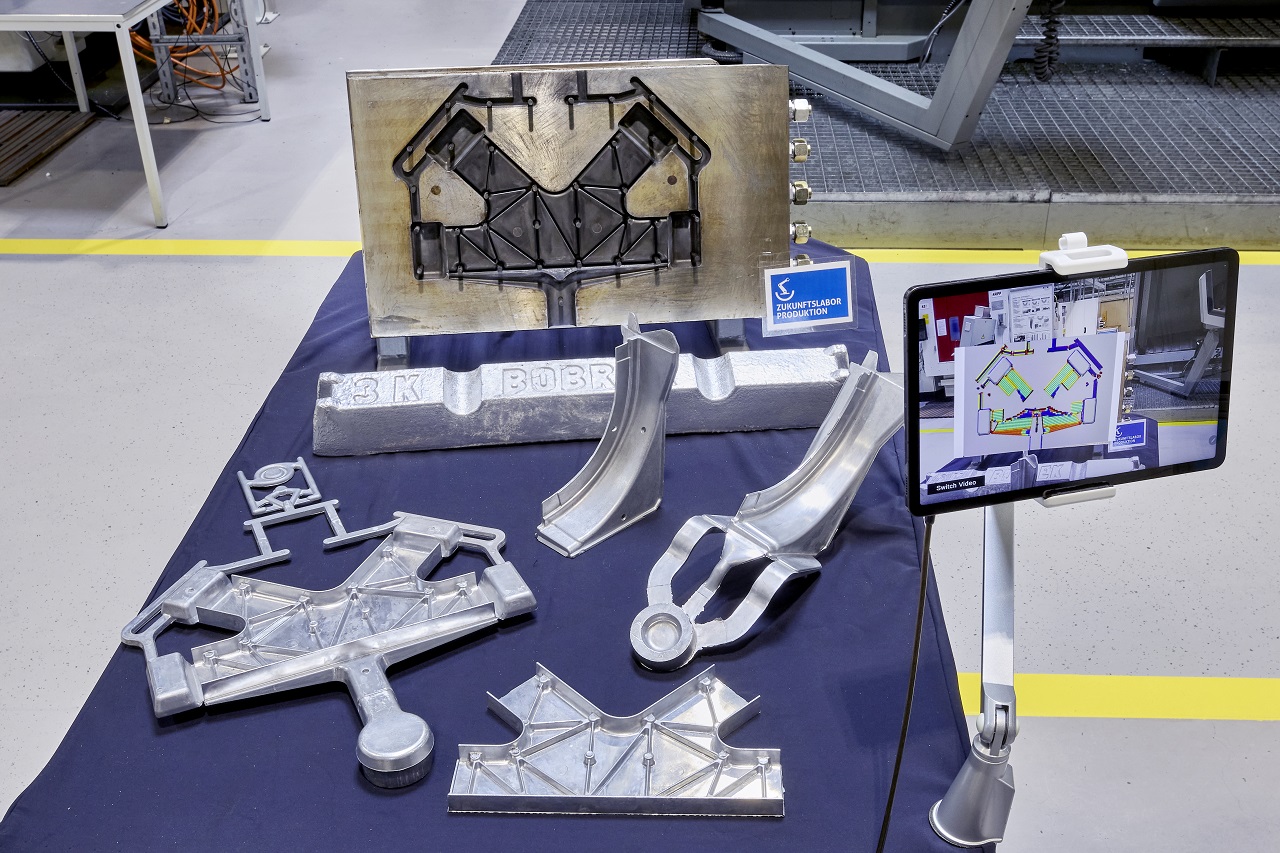

Im Zukunftslabor Produktion widmeten sich Forschende verschiedener Fachrichtungen einzelnen Produktionsabschnitten. Sie nahmen dabei den Prozess der Werkzeugherstellung und die beteiligten Maschinen beispielhaft ins Visier, weil hier noch großes Digitalisierungspotenzial steckt. Im Speziellen betrachteten sie die Produktionskette am Beispiel des Aluminiumdruckgusses.

Parallel dazu ging es auch um die Planung und Steuerung von Prozessketten und den Informationsfluss in der digitalen Fertigung. Aber auch übergeordnete Fragen wurden untersucht, beispielsweise wie der unternehmensübergreifende Datenaustausch gelingen könnte, liegt hier doch ein hohes Risiko für einzelne Unternehmen.

Thomas Bräunig/EUROMEDIAHOUSE FOTOCENTRUM

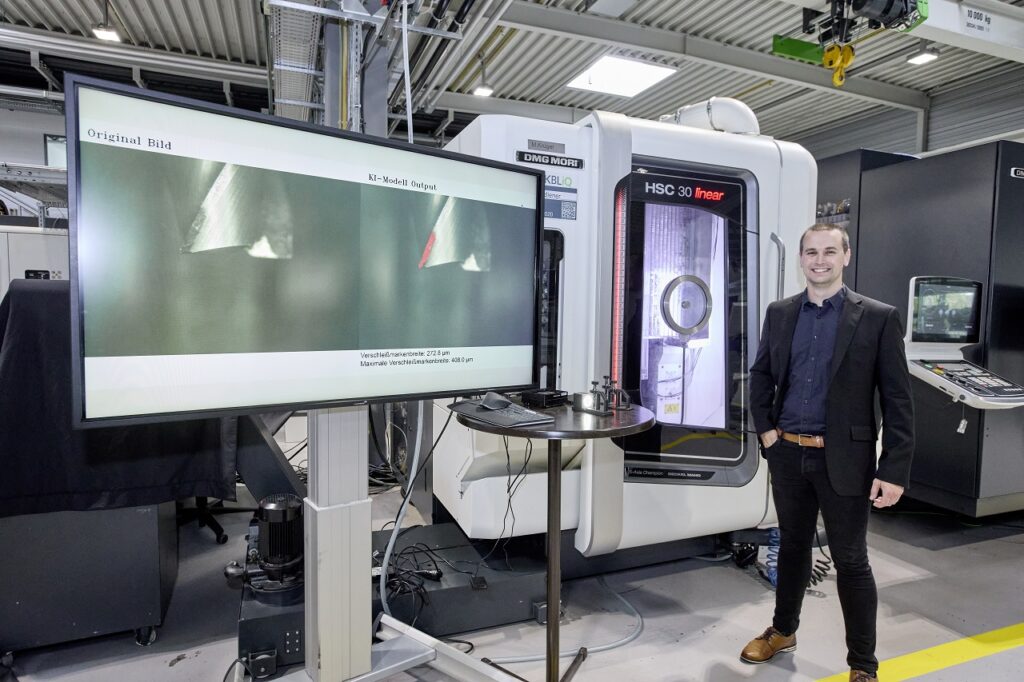

Das linke Bild auf dem Monitor zeigt den verschlissenen Fräskopf, der in Maschine (im Hintergrund) verwendet wird. Auf dem rechten Bild wird mithilfe Künstlicher Intelligenz die Stelle des Fräskopfes rot gekennzeichnet, die verschlissen ist.

Ergebnisse des Zukunftslabors Produktion

In fünf Teilprojekten hatten sich die Forschenden mit intelligenten Werkzeugsystemen, der automatischen Modellierung spanender Fertigungsprozesse, der adaptiven Prozessführung im Druckguss, der Planung und Steuerung rekonfigurierbarer Prozessketten und der IT-Infrastruktur und Sicherheit einer vernetzten Produktion beschäftigt.

Dr.-Ing. Jörg Walter (Informatikinstitut OFFIS, FuE-Bereich Produktion) erläuterte die Forschung zu intelligenten Werkzeugsystemen. Dabei wurden Gießereianlagen ohne Sensoren mit digitaler Sensorik (Retrofit) nachgerüstet, Mikrocontroller für die Datenverarbeitung installiert und ein Netzwerk zur Datenauswertung mittels Edge Computing aufgebaut. Die Wissenschaftler:innen erzielten Erkenntnisse zu kostengünstiger Nachrüstung von Sensorik und Messtechnik sowie zur verbesserten Transparenz und Rückverfolgbarkeit von Prozessen im Druckguss.

Die Erkenntnisse aus dem Bereich der automatischen Modellierung spanender Fertigungsprozesse stellte Markus Rokicki vom Forschungszentrum L3S an der Leibniz Universität Hannover vor. Die Forschenden hatten Maschinelles Lernen (ML) genutzt, um Formfehler bei der Werkzeugfertigung vorherzusagen, indem sie Schnittbedingungen und Prozessüberwachungsdaten analysierten. Durch den Einsatz von Active Learning konnten sie den Messaufwand reduzieren und die Genauigkeit des Vorhersagemodells verbessern.

Slava Pachandrin (TU Braunschweig, Institut für Füge- und Schweißtechnik) präsentierte die adaptive Prozessführung im Druckguss. Hierbei wurde ein ML-Analyse-Tool entwickelt, das Gießsimulationsdaten nutzt, um Vorhersagen zur Bauteilqualität zu treffen. Die Wissenschaftler:innen entwickelten zudem ein Tool, das Ursachen für Formfehler identifiziert und Handlungsempfehlungen zur Fehlerreduzierung gibt, sowie ein Programmgenerierungstool zur automatischen Erstellung von Gießprogrammen. Sie gewannen Erkenntnisse zur unternehmensübergreifenden Nutzung und Analyse von Prozess- und Qualitätsdaten in Echtzeit und entwickelten ML-Modelle zur Optimierung von Druckgussprozessen.

Marcus Nein (Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen) und Prof. Dr.-Ing. Matthias Schmidt (Leibniz Universität Hannover, Institut für Fabrikanlagen und Logistik) stellten die Forschung zur Planung und Steuerung rekonfigurierbarer Prozessketten vor. Nein nutzte ein Grey-Box-Modell, das Machine Learning und analytische Modelle kombiniert, um Prozesszeiten in der Fertigung vorherzusagen und dadurch den Modellierungsaufwand zu reduzieren sowie die Spindellaufzeit zu optimieren. Schmidt ging auf ML-Lösungen für die Produktionsplanung und -steuerung (PPS) ein, die verschiedene Aufgaben wie Durchlaufzeitplanung, Lieferzeitprognose und Bedarfsplanung in der Kreislaufwirtschaft unterstützen.

Thomas Bräunig/EUROMEDIAHOUSE FOTOCENTRUM

In der Mobilen Fabrik lässt sich Dr.-Ing. Agnetha Flore (rechts, Geschäftsführerin des ZDIN) die vernetzte Herstellung eines Fahrzeugmodells zeigen.

Zuletzt erläuterte Maxim Runge (Hochschule Hannover, Abteilung Prozessinformatik & Automatisierungstechnik, Institut für Sensorik und Automation) die Entwicklung einer sicheren Datenaustauschplattform für den standort- und unternehmensübergreifenden Datenaustausch. Um sensible Unternehmensdaten zu schützen, setzten die Forschenden auf Föderiertes Lernen, bei dem Daten dezentral analysiert und nur die Ergebnisse geteilt werden. Zudem entwickelten sie ein iteratives Sicherheitskonzept basierend auf der VDI/VDE2182-Richtlinie, das den Schutz von Datenressourcen durch eine systematische Bedrohungsanalyse und Risikobewertung sicherstellt.

In einer Diskussionsrunde zum Abschluss wurden zudem übergreifende Erkenntnisse deutlich: Die Bedeutung eines Minimal Viable Products (einfache Version eines Produkts) wurde hervorgehoben, um frühzeitig Feedback zu sammeln und den Innovationstransfer zwischen Wissenschaft und Wirtschaft zu fördern. Außerdem wurde betont, dass eine enge Zusammenarbeit zwischen Forschung und Praxis, wie in den Zukunftslaboren des ZDIN, den Wissenstransfer erleichtert und Leuchtturmprojekte schafft. Des Weiteren wurden Herausforderungen für kleine und mittelständische Unternehmen bei der Digitalisierung diskutiert, insbesondere in Bezug auf Fachkräftemangel, knappe Ressourcen und den sicheren Datenaustausch, wobei technologische und rechtliche Rahmenbedingungen als zentrale Themen genannt wurden.

Zum Abschluss der Veranstaltung konnten sich die Teilnehmer:innen Technologiedemonstratoren ansehen, die die Wissenschaftler:innen des Zukunftslabors während der vergangenen fünf Jahre (weiter-)entwickelt hatten. Dazu zählten: eine Augmented-Reality-Anwendung zur Visualisierung von Produktionsdaten, ein Demonstrator zur Abbildung einer Lieferkette, eine KI-basierte Anzeige von Werkzeugverschließ und eine Mobile Fabrik zur Darstellung einer vernetzten Fertigung.